Wenn zwei Technologie-Riesen wie Siemens und TRUMPF gemeinsame Sache machen, dann geht es um mehr als nur ein weiteres Kooperationsabkommen. Die neue Partnerschaft verspricht nichts Geringeres als eine grundlegende Transformation der industriellen Produktion durch digitale Fertigung und KI-Integration. Warum diese Allianz die Weichen für die Zukunft der Smart Factory stellen könnte.

Die industrielle Landschaft steht vor einem Wendepunkt. Während Unternehmen weltweit nach Wegen suchen, ihre Produktionsprozesse effizienter und zukunftssicherer zu gestalten, haben sich zwei der renommiertesten Namen der deutschen Industrie zusammengetan: Siemens und TRUMPF. Ihre strategische Partnerschaft zielt darauf ab, die digitale Fertigung durch die Verschmelzung von IT- und OT-Systemen auf ein völlig neues Level zu heben.

Das ambitionierte Vorhaben kombiniert das bewährte Xcelerator-Portfolio von Siemens mit der Maschinenbau- und Softwarekompetenz von TRUMPF. Im Zentrum steht dabei die Lösung eines der drängendsten Probleme moderner Fertigungsunternehmen: die nahtlose Integration von Informationstechnologie (IT) und Operational Technology (OT).

Die Trennung zwischen IT- und OT-Systemen war jahrzehntelang Standard in der Industrie. Während IT-Systeme für Datenverarbeitung und Kommunikation zuständig sind, steuern OT-Systeme physische Prozesse und Maschinen. Diese Isolierung führt jedoch zu erheblichen Ineffizienzen und verhindert die vollständige Ausschöpfung digitaler Potenziale.

Aktuelle Branchenanalysen zeigen, dass die Überwindung dieser technologischen Silos entscheidend für die Wettbewerbsfähigkeit ist. Unternehmen, die IT und OT erfolgreich integrieren, können ihre Produktivität um bis zu 30 Prozent steigern und gleichzeitig die Markteinführungszeit neuer Produkte erheblich verkürzen.

„Eine echte Transformation in einer Fabrik beginnt, wenn die Maschinen in der Fertigung über ein gemeinsames digitales Rückgrat miteinander verbunden sind“, erklärt Cedrik Neike, CEO von Siemens Digital Industries. Diese Vision einer vollständig vernetzten Produktion steht im Mittelpunkt der neuen Kooperation.

Das Herzstück der Partnerschaft bildet Siemens Xcelerator, eine offene digitale Business-Plattform, die weit mehr ist als nur ein Softwarepaket. Die Plattform ermöglicht es Unternehmen, ihre gesamte Wertschöpfungskette zu digitalisieren – vom ersten Produktdesign bis zur finalen Auslieferung.

Besonders beeindruckend sind die Möglichkeiten zur Erstellung digitaler Zwillinge. Unternehmen können damit komplette Produktionslinien virtuell entwerfen, testen und optimieren, noch bevor der erste reale Prototyp gebaut wird. Diese Technologie reduziert nicht nur Entwicklungskosten, sondern beschleunigt auch Innovationszyklen erheblich.

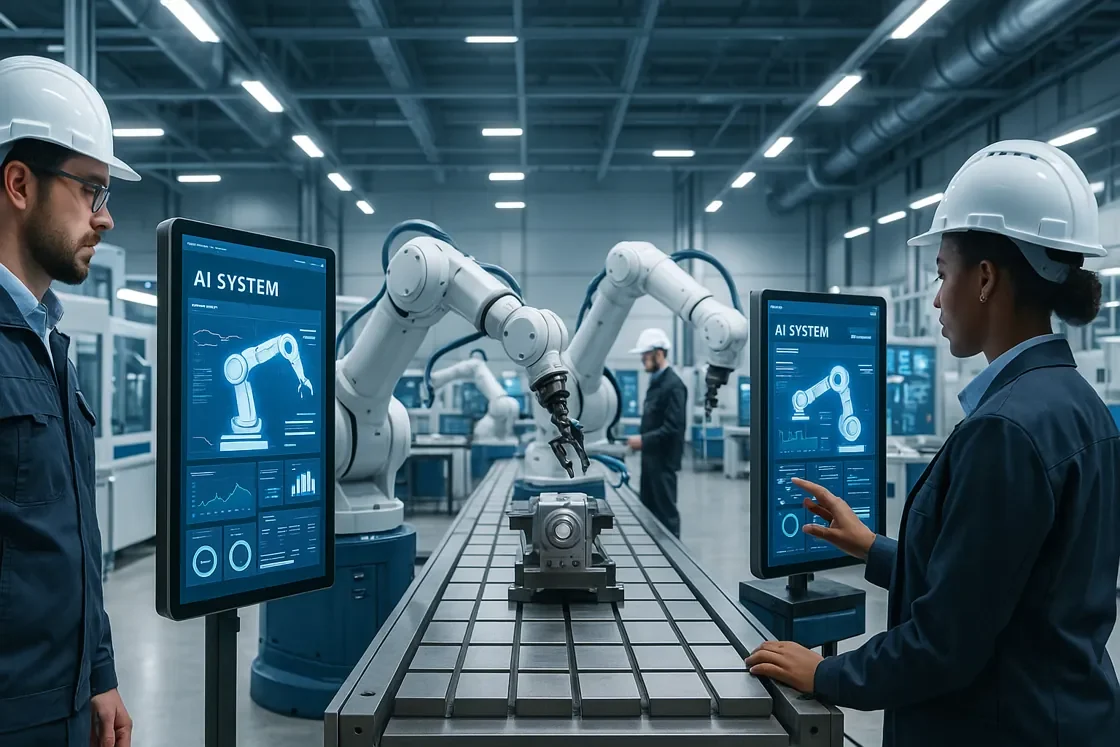

Die Integration von KI-gestützten Funktionen wie dem „Industrial Copilot“ bringt intelligente Entscheidungsunterstützung direkt auf den Shopfloor. Mitarbeiter erhalten dadurch Echtzeitanalysen und Handlungsempfehlungen, die auf kontinuierlich lernenden Algorithmen basieren.

Ein entscheidender Aspekt von Siemens Xcelerator ist die offene Architektur. Die Plattform integriert nicht nur eigene Lösungen, sondern bietet über einen Marktplatz auch Zugang zu Drittanbieter-Tools. Diese Flexibilität ermöglicht es Unternehmen, ihre digitale Transformation schrittweise und bedarfsgerecht zu gestalten.

TRUMPF bringt als weltweiter Marktführer für Werkzeugmaschinen und Lasertechnik eine beeindruckende Expertise in die Partnerschaft ein. Das Unternehmen betreibt bereits eigene Smart Factories in Europa, Amerika und Asien, die als lebende Labore für digitale Fertigungstechnologien fungieren.

Die kürzlich eröffnete Smart Factory in Farmington, Connecticut, demonstriert eindrucksvoll, was möglich wird, wenn modernste Automatisierung auf intelligente Vernetzung trifft. Robotergestützte Laserbearbeitung, automatisierte Materialflusssysteme und Echtzeit-Datenauswertung greifen nahtlos ineinander.

„TRUMPF ist ein führendes Unternehmen für Smart-Factory-Lösungen in der Blechfertigung“, betont Stephan Mayer, CEO bei TRUMPF Werkzeugmaschinen. „Die Zusammenarbeit mit Siemens untermauert unsere Stellung als Lösungsanbieter.“

Was TRUMPF besonders auszeichnet, ist der praxisorientierte Ansatz. Die Smart Factories dienen nicht nur als Technologie-Showcases, sondern als Beratungszentren, in denen Kunden ihre individuellen Digitalisierungsstrategien entwickeln können. Über 300 Unternehmen haben bereits mit TRUMPF maßgeschneiderte Smart Factory-Konzepte realisiert.

„Dank der offenen Standards profitieren unsere Kunden noch stärker von der digitalen Vernetzung der Produktion – von unseren Maschinen über Roboter, Greifer bis hin zur Teileerkennung mit Hilfe von KI.“

Stephan Mayer, CEO TRUMPF Werkzeugmaschinen

Die Partnerschaft zwischen Siemens und TRUMPF kommt zu einem Zeitpunkt, an dem Künstliche Intelligenz von einem Zukunftsversprechen zu einer geschäftskritischen Realität wird. Aktuelle Studien zeigen, dass Unternehmen, die KI erfolgreich in ihre Fertigungsprozesse integrieren, erhebliche Wettbewerbsvorteile erzielen.

Die gemeinsame Entwicklung KI-fähiger Motion-Control-Anwendungen steht dabei im Fokus. Diese Technologien ermöglichen es Maschinen, selbstständig auf veränderte Produktionsparameter zu reagieren und ihre Performance kontinuierlich zu optimieren.

Besonders vielversprechend ist der Einsatz von KI für vorausschauende Wartung. Durch die kontinuierliche Analyse von Maschinendaten können potenzielle Ausfälle erkannt werden, bevor sie auftreten. Diese Technologie reduziert nicht nur Stillstandzeiten, sondern optimiert auch Wartungskosten erheblich.

Ein Beispiel aus der Praxis: McKinsey-Analysen zeigen, dass Unternehmen durch den Einsatz von KI-gestützter Predictive Maintenance ihre Maschinenausfälle um bis zu 50 Prozent reduzieren können.

Ein Kernelement der neuen Partnerschaft ist die Entwicklung modularer Systemarchitekturen. Diese ermöglichen es Unternehmen, ihre Digitalisierungsstrategie schrittweise umzusetzen, ohne bestehende Prozesse komplett umstellen zu müssen.

Die standardisierten Schnittstellen schaffen dabei die Grundlage für eine nahtlose Konnektivität zwischen verschiedenen Fertigungsanlagen und Unternehmenssystemen. Diese Interoperabilität ist entscheidend für die erfolgreiche Integration von KI-Anwendungen über die gesamte Wertschöpfungskette.

Besonders Mittelständler profitieren von diesem modularen Ansatz. Sie können mit kleineren Digitalisierungsprojekten beginnen und ihre Systeme bei Bedarf schrittweise erweitern. Diese Flexibilität macht fortgeschrittene Fertigungstechnologien auch für Unternehmen zugänglich, die bisher aufgrund begrenzter Ressourcen zögerten.

Mit der zunehmenden Vernetzung von Produktionsanlagen wachsen auch die Cybersicherheitsrisiken. Aktuelle Sicherheitsanalysen zeigen, dass Angriffe auf kritische Infrastrukturen messbar zunehmen.

Die Partnerschaft zwischen Siemens und TRUMPF adressiert diese Herausforderung durch die Entwicklung integrierter Sicherheitskonzepte. Diese umfassen sowohl technische Schutzmaßnahmen als auch organisatorische Richtlinien für den sicheren Umgang mit vernetzten Produktionssystemen.

Ein innovativer Ansatz ist die Implementierung von Zero-Trust-Prinzipien in industriellen Netzwerken. Dabei wird jeder Zugriff auf Produktionsdaten oder -systeme grundsätzlich als potenzielle Bedrohung behandelt und entsprechend validiert. Diese Herangehensweise erhöht die Sicherheit erheblich, ohne die Funktionalität zu beeinträchtigen.

Die Kooperation zwischen Siemens und TRUMPF hat auch eine strategische Dimension für Europa. In einer Zeit, in der die Abhängigkeit von amerikanischen und asiatischen Technologiekonzernen kritisch diskutiert wird, demonstrieren die beiden deutschen Unternehmen die Innovationskraft europäischer Industrieunternehmen.

„Ich bin stolz darauf, dass zwei starke europäische Unternehmen sich an die Spitze dieser Bemühungen setzen“, betont Cedrik Neike. Diese Positionierung ist besonders wichtig, da die digitale Souveränität zunehmend als strategischer Wettbewerbsfaktor erkannt wird.

Die Betonung offener und interoperabler Schnittstellen in der Partnerschaft steht im Kontrast zu vielen proprietären Plattformansätzen globaler Technologiekonzerne. Dieser Ansatz könnte europäischen Industrieunternehmen helfen, ihre technologische Unabhängigkeit zu bewahren.

Obwohl die offizielle Partnerschaft erst kürzlich verkündet wurde, arbeiten die Entwicklungsteams beider Unternehmen bereits seit geraumer Zeit zusammen. Erste Erfolge zeigen sich in der Blechbearbeitung, wo TRUMPF-Maschinen bereits heute Siemens-Steuerungstechnologie nutzen.

Ein konkretes Beispiel ist die Integration von KI-gestützter Teileerkennung in TRUMPF-Anlagen. Diese Technologie ermöglicht es, verschiedene Werkstücke automatisch zu identifizieren und die Bearbeitungsparameter entsprechend anzupassen. Die Folge: höhere Präzision bei gleichzeitig gesteigerter Produktivität.

Pilotprojekte zeigen beeindruckende Ergebnisse: Kunden berichten von Effizienzsteigerungen von bis zu 25 Prozent und einer Reduzierung der Engineering-Kosten um durchschnittlich 20 Prozent. Diese schnellen Return-on-Investment-Zyklen machen die neuen Technologien auch für kostenbewusste Unternehmen attraktiv.

Trotz aller positiven Entwicklungen bleiben Herausforderungen bestehen. Eine der größten Hürden ist der Fachkräftemangel. Die Integration von IT und OT erfordert Spezialisten, die beide Welten verstehen – eine seltene Kombination auf dem aktuellen Arbeitsmarkt.

Hinzu kommen kulturelle Unterschiede zwischen traditionellen IT- und OT-Teams. Während IT-Abteilungen auf Agilität und häufige Updates setzen, priorisieren OT-Verantwortliche Stabilität und bewährte Prozesse. Die Überbrückung dieser kulturellen Kluft erfordert sowohl technische als auch organisatorische Maßnahmen.

Erfolgreiche Digitalisierungsprojekte erfordern mehr als nur neue Technologie. Sie benötigen ein durchdachtes Change Management, das Mitarbeiter von der ersten Minute an einbezieht und ihre Ängste ernst nimmt. Beide Partner haben daher umfangreiche Schulungs- und Weiterbildungsprogramme entwickelt.

Die Partnerschaft zwischen Siemens und TRUMPF ist mehr als nur ein weiteres Kooperationsabkommen – sie könnte als Blaupause für die industrielle Transformation dienen. Die Kombination aus offenen Standards, modularer Architektur und KI-Integration adressiert viele der drängendsten Herausforderungen moderner Fertigungsunternehmen.

Mittelfristig dürfte diese Zusammenarbeit auch andere Branchen beeinflussen. Die entwickelten Konzepte lassen sich auf verschiedene Industriezweige übertragen – von der Automobilindustrie bis zur Pharmaindustrie.

Die nächste Evolutionsstufe, Industrie 5.0, zeichnet sich bereits am Horizont ab. Diese wird noch stärker auf die Kollaboration zwischen Mensch und Maschine setzen. Die Grundlagen, die Siemens und TRUMPF jetzt schaffen, werden für diese Entwicklung entscheidend sein.

Die strategische Allianz zwischen Siemens und TRUMPF markiert einen wichtigen Meilenstein auf dem Weg zur vollständig digitalisierten Fertigung. Durch die geschickte Kombination bewährter Industrieexpertise mit innovativen Digitaltechnologien entstehen Lösungen, die sowohl technisch fortschrittlich als auch praktisch umsetzbar sind.

Für Unternehmen bedeutet diese Entwicklung neue Möglichkeiten zur Effizienzsteigerung und Wettbewerbsdifferenzierung. Die modularen, offenen Ansätze machen fortgeschrittene Fertigungstechnologien auch für kleinere und mittlere Unternehmen zugänglich.

Gleichzeitig stärkt die Kooperation die Position europäischer Technologieunternehmen im globalen Wettbewerb. In einer Zeit zunehmender geopolitischer Spannungen und dem Streben nach technologischer Souveränität sendet diese Partnerschaft ein starkes Signal für die Innovationskraft des europäischen Industriesektors.

Die digitale Fertigung der Zukunft wird vernetzt, intelligent und flexibel sein. Mit ihrer gemeinsamen Vision einer KI-gestützten, nahtlos integrierten Produktionslandschaft setzen Siemens und TRUMPF wichtige Impulse für diese Transformation. Es bleibt spannend zu beobachten, wie sich diese Partnerschaft entwickelt und welche neuen Möglichkeiten sie für die gesamte Industrie eröffnet.

Um Ihnen ein optimales Erlebnis zu bieten, verwenden wir Technologien wie Cookies, um Geräteinformationen zu speichern und/oder darauf zuzugreifen. Wenn Sie diesen Technologien zustimmen, können wir Daten wie Ihr Surfverhalten oder eindeutige IDs auf dieser Website verarbeiten. Wenn Sie Ihre Zustimmung nicht erteilen oder widerrufen, können bestimmte Merkmale und Funktionen beeinträchtigt werden.